La mayoría de los centros frigoríficos, tanto del sector comercial (gran consumo), sector logístico, como del sector de la industria alimentaria (procesos industriales), poseen instalaciones de frío industrial altamente técnicas encargadas de suplir las demandas frigoríficas de maquinaria, cámaras de conservación o bien túneles de congelación.

Generalmente, las instalaciones frigoríficas suelen ser una tecnología que tiene un peso específico importante en el balance energético de los centros, pudiendo llegar a representar un 56% del consumo eléctrico a nivel de instalaciones comerciales, o bien un 35% a nivel de sector industrial. En cualquier caso, esta importancia se ve reflejada en costes operativos, que deben ser controlados y reducidos.

De ahí que normalmente este tipo de tecnología opere de forma eficiente gracias a diversas soluciones que progresivamente han sido incorporadas en la técnica frigorífica, a fin de reducir el consumo energético de las mismas (recuperación de calor de condensación, subenfriamiento, regulación progresiva de capacidad, entre otros).

Obviamente, dada la complejidad de las instalaciones frigoríficas, la implantación de mejoras energéticas no siempre redundan en un ahorro significativo, y en algunos casos pueden incidir directamente en la fiabilidad de las instalaciones, por lo que la realización de estudios de viabilidad técnica y económica es imprescindible.

A continuación, se presentan resultados de un estudio básico realizado a un centro frigorífico, en el que se expone una de las opciones de optimización de la regulación de capacidad de compresores y torres de condensación de instalaciones de frío industrial mediante el uso de variación de velocidad.

Descripción de la instalación

La central frigorífica se compone de nueve compresores frigoríficos tipo tornillo que utilizan amoníaco (NH3) como refrigerante que se distribuye por tres líneas principales. La Línea Nº1 a -40ºC de evaporación asociada a los túneles de congelación. Línea Nº2 a -33ºC de evaporación para procesos de tratamiento y cámaras de congelación. Y Línea Nº3 a -15ºC de evaporación para cámaras y áreas climatizadas de procesamiento de productos.

La regulación automática de la capacidad se realiza mediante una función integrada PID (proporcional, integral, derivada) que modifica la ubicación de la corredera mecánica integrada en el compresor a fin de adaptar la relación volumétrica de compresión (Vi) a las condiciones de trabajo existentes (carga térmica) que se determinan a partir de la variación de la presión de aspiración (succión) de los compresores.

Optimización de la regulación de capacidad en compresores frigoríficos

La regulación automática de la capacidad de los compresores frigoríficos se realiza mediante una función integrada PID (proporcional, integral, derivada), que modifica la ubicación de la corredera mecánica que posee cada uno de los compresores con la finalidad de adaptar la relación volumétrica de compresión (Vi) a las condiciones de trabajo existentes (carga térmica).

La carga térmica se determina a partir de la variación de la presión de aspiración (presión de evaporación) de los compresores. La variación de la corredera incide directamente en la cantidad de gas refrigerante impulsado, haciendo recircular parte del refrigerante aspirado antes de ser comprimido, con lo que se reduce notablemente el consumo energético asociado.

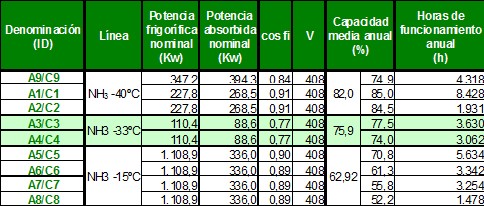

En la tabla adjunta (Tabla 1) se muestran las características técnicas de los equipos para los datos de operación específicos de los distintos circuitos de frío:

En la anterior tabla se puede apreciar como el trabajo entre los distintos compresores de un mismo circuito se encuentra bastante repartido. Este hecho, junto con el número de horas de trabajo anual que se encuentra limitado, ya que la instalación trabaja a dos turnos y no a tres, condiciona el retorno de inversión para una solución de variación de velocidad general.

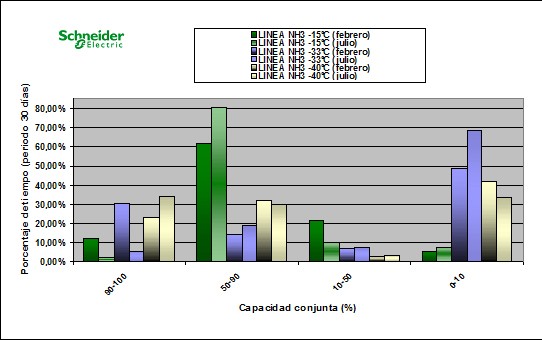

Histogramas de carga / capacidad

Estos gráficos obtenidos de los datos de operación del sistema de control de las instalaciones permiten visualizar el modo de operación y el nivel de capacidad medio de la instalación. Según el análisis de capacidad realizado, los resultados para los distintos circuitos son los siguientes (Tabla 2):

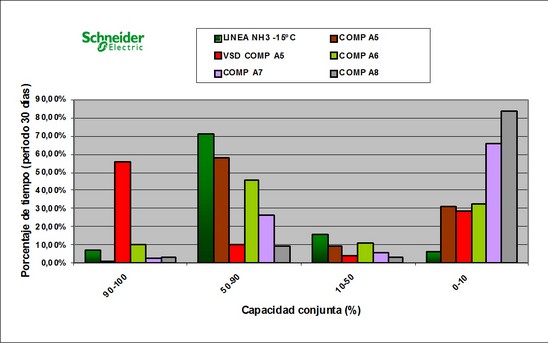

Si se detalla el análisis para el circuito a -15ºC, el análisis de capacidad para los 4 compresores arroja los siguientes resultados (Tabla 3):

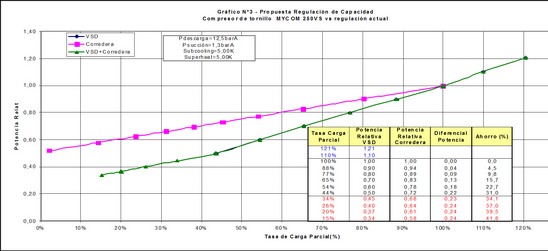

A tenor del análisis de capacidad realizado, se propone optimizar la gestión de capacidad del compresor A6 del circuito de amoniaco a -15ºC, integrando un variador de velocidad y gestionando la regulación de corredera en conjunto con la variación de velocidad en función de la presión de aspiración (evaporación), de forma de que el sistema pueda operar según el gráfico siguiente (tabla5):

Como se puede observar tanto en la gráfica, y más claramente en la tabla, a lo largo del rango de regulación (100% a 44%), límites impuestos por las condiciones de trabajo del motor/compresor (límites de lubricación y refrigeración del motor eléctrico) establecidas por el fabricante respecto a la velocidad de giro (2950rpm a 1475rpm), se pueden alcanzar ahorros de hasta un 31%. También se puede destacar que, para el rango superior de regulación (100% a 80%), el control de capacidad por medio de la corredera actúa de forma similar a las condiciones de la variación de velocidad, con la consiguiente reducción en las oportunidades de ahorro energético.

Otro aspecto a destacar es que, con la opción de variación de velocidad, se puede ampliar el rango de trabajo hasta alcanzar la máxima velocidad de giro permitido por el fabricante (consideraciones mecánicas) de 3.540rpm. De esta forma, los compresores podrían ampliar su capacidad frigorífica teórica hasta un 120% de la nominal. Esta posibilidad no se puede realizar por medio de la regulación mecánica por corredera.

Los variadores de velocidad serán los adecuados a la potencia del motor del compresor. El proyecto implicará integrar señales entrada/salida para regular la electrónica de los compresores, programación de PLC integrando la rampa de control que se muestra, así como una nueva instalación eléctrica para juntar armarios con variadores de velocidad y nuevo cableado eléctrico con las condiciones técnicas requeridas para este tipo de instalaciones.

Los resultados de ahorro energético para el conjunto de las acciones de mejora energética sobre la central de compresores frigoríficos representan (tabla6):

De acuerdo al ahorro potencial determinado, el periodo de retorno simple de la inversión para esta solución de variación de velocidad está en torno a los tres años y medio.

Consideraciones finales

Es importante señalar que, además del ahorro económico que conllevará el uso de variadores de velocidad como control de capacidad en los compresores de tornillo, existen otras consideraciones que deben ser tomadas en cuenta.

- La reducción de capacidad por variación de velocidad permitirá reducir el desgaste y daño de las válvulas correderas de los compresores.

- Se optimizará aún más la estabilidad de las presiones de succión (aspiración), dado que el control de capacidad es directo.

- La operación a velocidad reducida, si el perfil de carga así lo requiere, permitirá reducir el desgaste de elementos mecánicos del compresor.

- A nivel eléctrico, la operación de la instalación y los motores mejorará, ya que con los variadores de velocidad, el factor de potencia será constante cercano a 1, por lo que la energía y potencia reactivas de la instalación se verán reducidas.

El uso de variadores de velocidad en motores estándar debe ser estudiado en detalle, ya que la reducción de velocidad implica una reducción lineal de la potencia (torque constante), por lo que a velocidades de rotor bajas, el nivel de refrigeración puede que no sea el adecuado para extraer el calor generado, ocasionando problemas de sobrecalentamiento. Esta situación se solventa fácilmente con la inclusión de un accesorio de ventilación forzada, control de la temperatura del bobinado (sondas térmicas) o control de sobrecargas del motor (módulo control variador).